央视新闻客户端 2024-02-19 11:40:21

2月18日,“深海一号”二期综合处理平台东西组块对接完成,随即展开海上焊接作业。截至目前,平台焊接作业任务已完成一半以上。与陆地相比,海上焊接作业有哪些不同呢?

“深海一号”二期综合处理平台海上焊接作业完成过半

海洋平台吊装完成,只是相当于临时“就座”,想要在波涛汹涌的大海上站稳脚跟,还需要通过焊接的方式,把上部组块与导管架“底座”牢牢连接在一起,目前这项工作正在进行。

总台央视记者 张丛婧: 平台还在安装中,需要乘坐“吊笼”才能上去,这也是海上非常独特的一种交通工具。

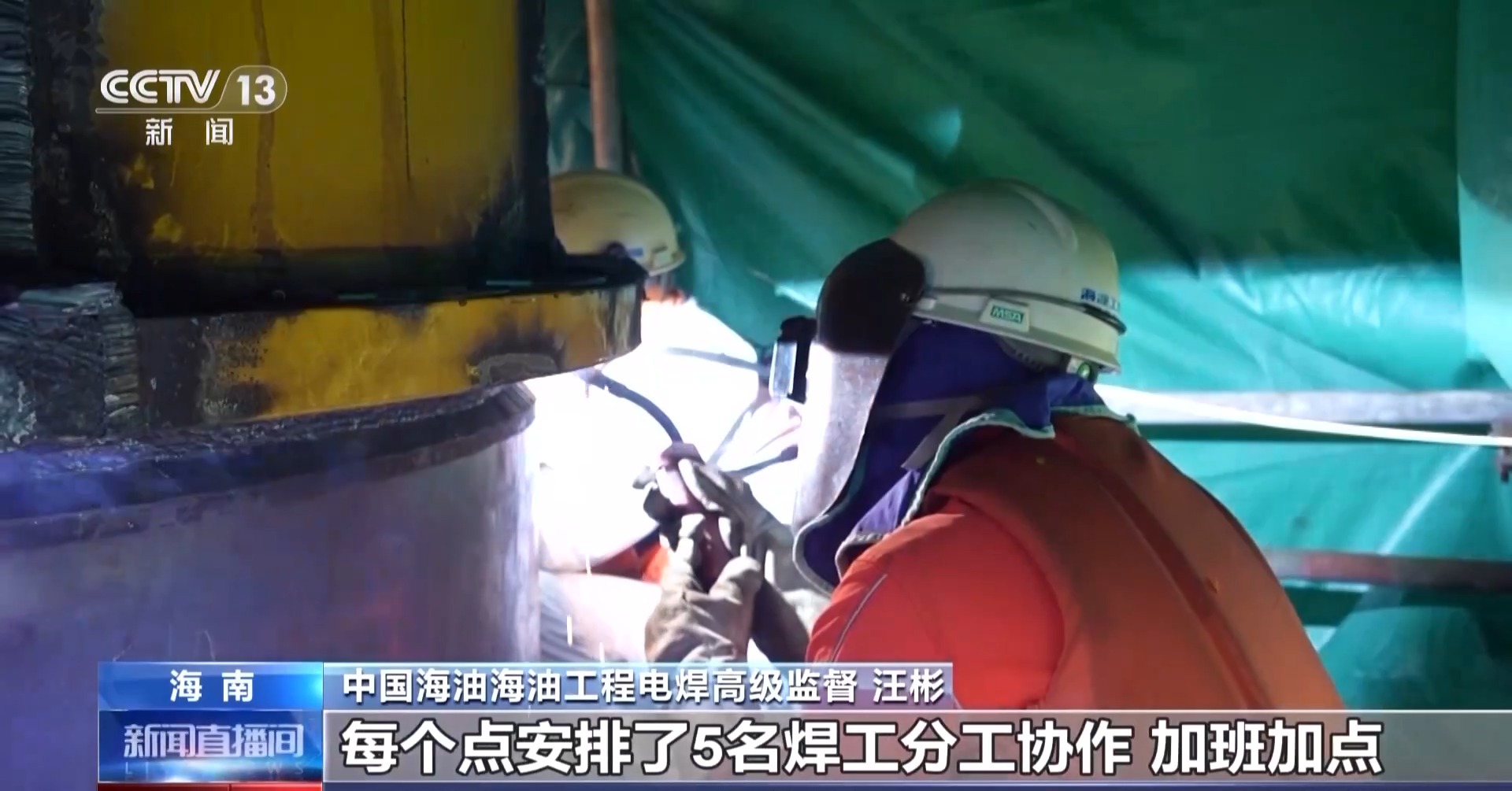

经过一番“空中飞人”般的周折,记者来到了其中一个焊接点。海上一直有风,影响焊接作业进行,工人们用绿色帆布在焊接区域搭起一个临时的小房子。虽然作业空间狭窄,但记者发现,依然有5名电焊工挤在这里一起焊接。

中国海油海油工程电焊高级监督 汪彬: 目前导管架和组块只是像积木一样拼在了一起,还不稳固,每晚一分钟焊接,就会多一分风险。我们根据现场施工空间,每个点安排5名电焊工分工协作,加班加点,争取早日完成焊接。

“深海一号”二期综合处理平台导管架和组块共有8个连接处,需要使用超过300公里长的焊材,焊接工作量特别大。与陆地相比,海洋平台长期面临恶劣海况,对焊接质量要求更高。

中国海油海油工程电焊技师 刘春峰: 海上风力和湿度都比较大,焊接空间非常狭窄,操作难度很大,稍有不慎就容易出问题,非常考验我们的焊接技术。

海上焊接作业,除了技术上的难度,施工环境也是一个挑战。

之后的几天,20多名电焊工将在这片方寸之地,加班加点完成焊接作业,让“深海一号”二期综合处理平台早日扎根,也为剩余两个单体的吊装作业奠定基础。

我国海洋油气工程焊接技术能力重要突破

作为海洋工程关键核心技术,焊接在推动我国海洋经济发展、建设海洋强国方面发挥着重要作用。随着海洋油气资源开发步伐不断加快,我国海洋油气工程焊接技术能力取得显著进步。

海洋工程焊接涉及材料、结构、设计、工艺、装备等诸多技术领域,是一门多学科互相交融的关键工程技术,其发展水平直接制约着海洋油气工程行业的进步。

中国海油海油工程焊接首席工程师 温志刚: 依托大型海洋工程项目,通过自主攻关,我们掌握了超大壁厚及复杂节点海洋平台焊接、超深水海底管线及钢悬链立管焊接等一系列核心焊接技术,数字化智能化焊接技术取得重要突破,关键焊接设备及材料国产化率显著提升,形成了完善的海洋工程焊接技术体系。

经过多年的发展,中国海油建成了海洋工程领域首个国家级焊接技能大师工作室,汇聚了众多国内焊接行业顶尖专家学者及优秀的焊接人才,同时建立了完善的焊接开发、试验检验、仿真评价、技术转化等设施,为“深海一号”“海基一号”等重大海洋油气工程项目实施提供了有力的焊接技术保障。

我国海上安装技术能力达到世界先进水平

海上安装技术能力,是衡量一个国家海洋油气资源勘探开发能力的关键指标之一。经过近年以来的高速发展,我国海上安装整体技术能力达到世界先进水平。

2月18日,“深海一号”二期工程综合处理平台东西组块成功吊装就位,创造了一天内完成两个大型组块吊装的施工纪录。

中国海油海油工程安装分公司副总经理 贺辰: 大型结构物海上吊装、浮托等固定式平台安装技术,中国海油走在国际前列。我们系统掌握了以深水半潜平台、深远海浮式风电、水下生产系统等为代表的深水海上安装关键技术能力,海管海缆铺设、水下打桩、系泊等装备技术能力迈入“超深水”时代。

目前,我国建成了以大型起重船“蓝鲸7500”“海洋石油201”“海洋石油229”“海洋石油291”等为代表的系列化海洋工程安装装备,随着“深海一号”“海基一号”等一批大型海洋油气装备在海上“安家”,我国已形成了一整套完备的海洋油气装备安装技术体系。

责编:万枝典

一审:彭彭

二审:李茁

三审:文凤雏

来源:央视新闻客户端

我要问

下载APP

下载APP 报料

报料 关于

关于

湘公网安备 43010502000374号

湘公网安备 43010502000374号